深眸科技以机器视觉高性能优势,为消费电子行业提供优质解决方案

机器视觉技术近年来发展迅速,基于计算机对图像的处理与分析,能够识别和辨别目标物体,被广泛应用于人工智能、智能制造等领域。

机器视觉凭借着高精度、高效率、灵活性和可靠性等优势,不断推进工业企业生产自动化和智能化进程,在节约成本提高产量的同时,还加快了企业生产和发展的速度。目前,机器视觉技术在消费电子、新能源、半导体等领域发挥着不可替代的作用。

消费电子行业:

其中,消费电子行业一直是机器视觉的重要应用领域,在消费电子产品的生产过程中需要大量种类繁多、小尺寸、高精度的元器件,因此不可避免地需要面对复杂的生产工艺和较高精度的检测要求。机器视觉赋能了消费电子产品的全链条生产环节,在产品缺陷检测、高精度引导定位贴合、产品字符识别、配件装箱等工序中发挥着巨大优势。

缺陷检测|钣金件缺陷检测

消费电子产品多由钣金件等零件构成。但由于钣金件主要通过铝合金薄板冲压变形、弯折变弯、焊接或拼接等工艺加固后所制成,在批量生产的过程中容易出现划纹、污斑等缺陷问题。

同时随着消费电子产品的持续升级,钣金件的加工工艺也逐渐复杂化,其缺陷问题无法有效解决,因此对钣金件进行外观缺陷检测依然重要。

钣金件检测难点:

· 钣金件缺陷类型繁琐,特征难以定义

· 工件种类复杂,生产柔性要求高

· 工件情况复杂,配置合适的光环境较为困难

· 检测周期短,需快速精准识别零件的内外全部轮廓

针对上述难点,传统人工质检无法准确识别缺陷,整个产品检测效率低下。而深眸科技创新打造工业AI视觉系统,采用深度学习算法,只需少量图像样本,即可对钣金件表面缺陷图像进行分析检出。

除此以外,工业AI视觉系统凭借着超高分辨率的成像系统,能够快速识别各类缺陷;算法快速响应,能够做到从样品到批量成品的复制加工;检测范围全,能够覆盖零件的全部轮廓和尺寸;还可以统计分析对比不同批次的产品缺陷图片。

视觉引导|视觉引导螺丝锁付

在消费电子产品的组装环节,其前端工序常常需要人工手动完成零件与螺丝孔位准确贴合后的锁付螺丝。但在实际作业中,由于材料差异以及输送过程中的振动摩擦,容易出现各式各样的缺陷,难以被传统视觉算子检测出。

螺丝锁付难点:

·面罩脱落、错位、堵孔等各样缺陷

·孔位特征差异较大

·需要进行锁付前纠偏

传统的机器视觉算法通常包含多个步骤,包括图像预处理、分割、特征提取与分类等,而深眸科技通过工业AI视觉系统,采用多尺度特征融合深度学习算法与对抗重建模型,实现较强的抗干扰能力、较高稳定性以及较广的兼容性,还能通过孔位评估策略和手眼协同动态纠偏算法实现视觉引导螺丝锁付的自动化进行。

字符识别|OCR错漏检测

在消费电子产品出厂前,需要对产品表面的品牌LOGO、生产日期、二维码等字符进行识别,避免商标丝印生产过程中出现字符缺损和错误的产品流入市场。但由于消费电子产品量巨大,人工质检无法满足生产需要。

OCR识别难点:

·多种不同型号产品

·商标丝印各不相同,软件切换时间短

·单位检测时间需要判断多个图像特征

·缺陷类型多样,产品成像角度不稳定

在字符识别的过程中,深眸科技通过深度学习视觉平台,能够对图像及标注内容进行处理与分析,还能够秒级切换不同产品型号生产,其具备的高性能软件架构还能提升识别效率,并通过自研的算法,动态判断产品字符内容,还能采用并步与异发等方式提升单位时间处理次数,保证字符缺陷产品的精准检出。

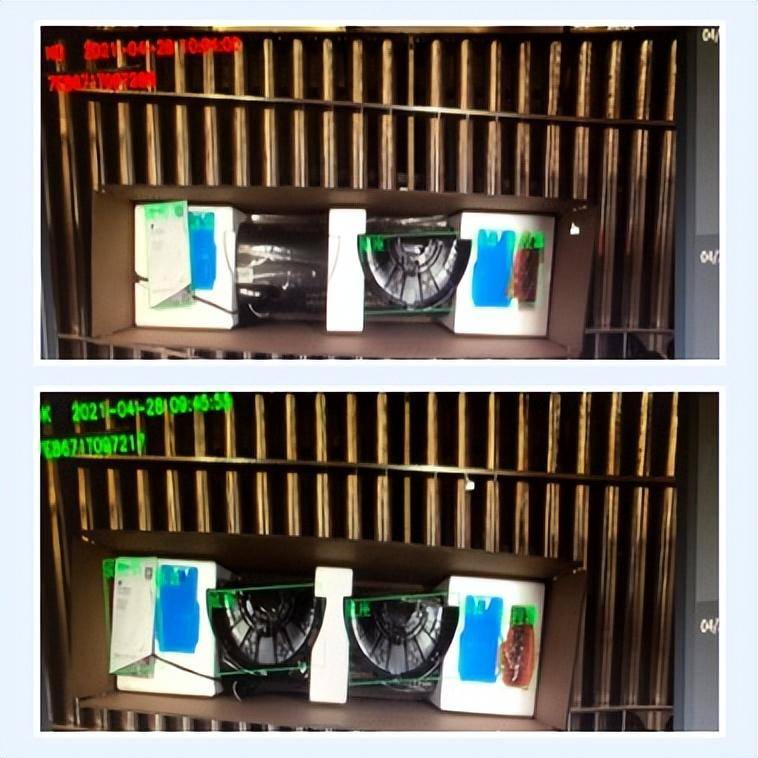

配件装箱|配件防错漏检测

在消费电子产品的装箱环节中,需要通过流水线检查产品配件数量和种类是否正确。人工逐件检查的方式不仅人工成本高,而且效率较低、易错率高。

配件防错漏难点:

·配件种类多,组合随机性较大

·不同零件在结构、颜色、材质上有较大差异

·位置摆放具有较大的随机性

·存在遮挡、背景同色干扰等情况

而深眸科技深耕于以深度学习算法为核心的机器视觉应用,基于云原生技术创新推出的轻辙视觉引擎,通过融合深度学习的自主学习判断能力,能够解决组合随机性,还能通过上千种算法模型,将识别准确率提升至99.9%以上,同时还能适配多种工业相机,具备高灵敏度、高对比度优势,保证消费电子生产线配件装箱环节的高效检测。

正如上述案例所呈现的,与依据经验判断的人工质检方式相比,深眸科技的机器视觉检测技术具备更强稳定性与适应性,能够全面赋能消费电子生产线的缺陷检测、视觉引导、字符识别、配件装箱等环节。

机器视觉技术在消费电子行业及周边产业中仍有许多应用场景可以大展身手或等待发掘,深眸科技的创新机器视觉应用产品也将不断为消费电子行业提供优质的机器视觉方案与产品。

(部分图片来源网络,如有侵权请联系删除)