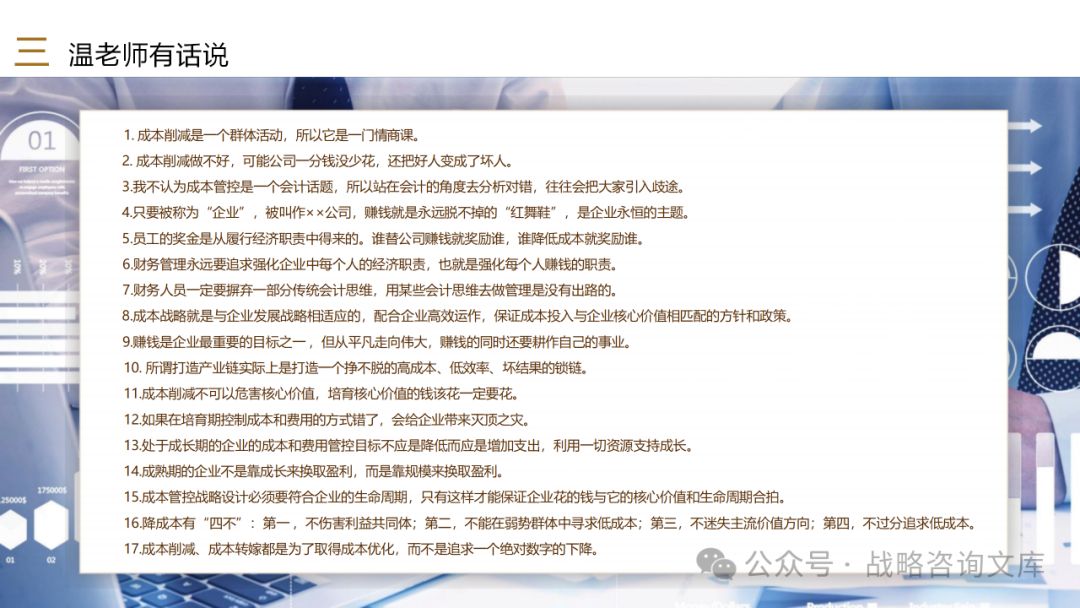

109页PPT丨全面优化:制造企业运营生产成本削减战略与实践指南

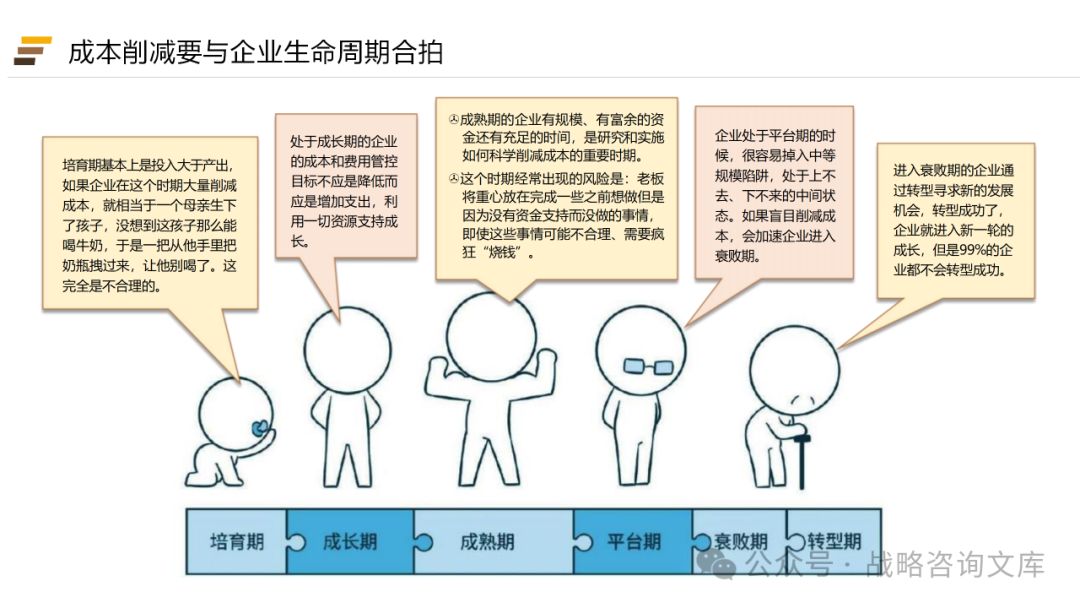

在竞争日益激烈的市场环境中,制造企业面临着巨大的成本压力。运营生产成本的削减不仅是提升企业盈利能力的关键,也是增强市场竞争力和实现可持续发展的必由之路。本指南旨在深入分析制造企业运营生产成本削减的战略方向,探讨实践方法,并结合具体案例阐述策略、措施及其实践效果,同时关注企业在实施过程中可能遇到的挑战与机遇,提供相应的解决方案。

一、战略方向分析

精益生产

战略核心:通过优化生产流程,减少浪费,提高生产效率。

实践方法:引入5S管理、看板系统、持续改进等精益工具。

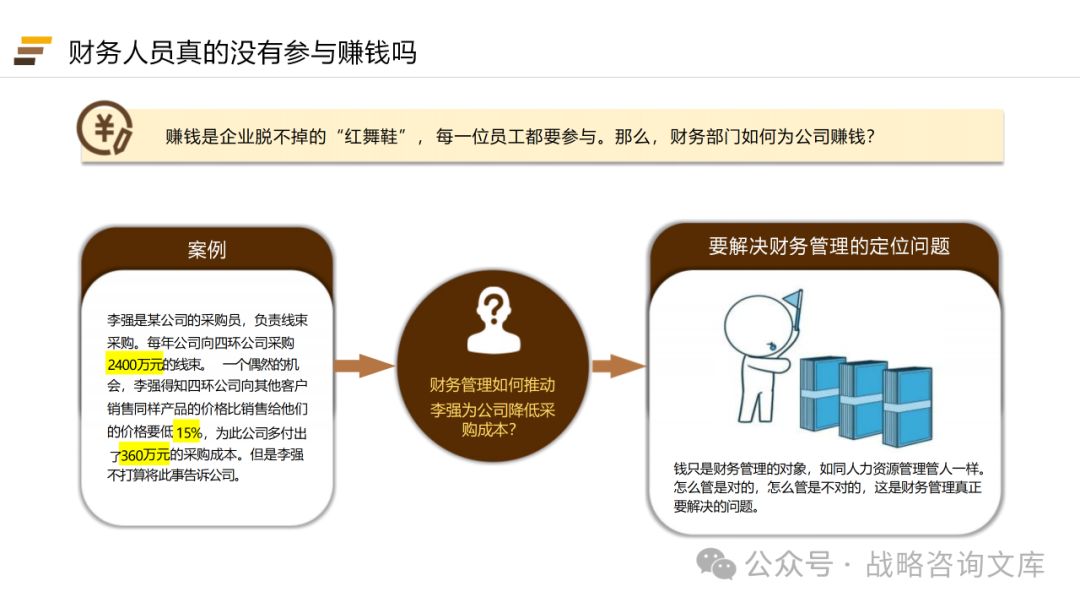

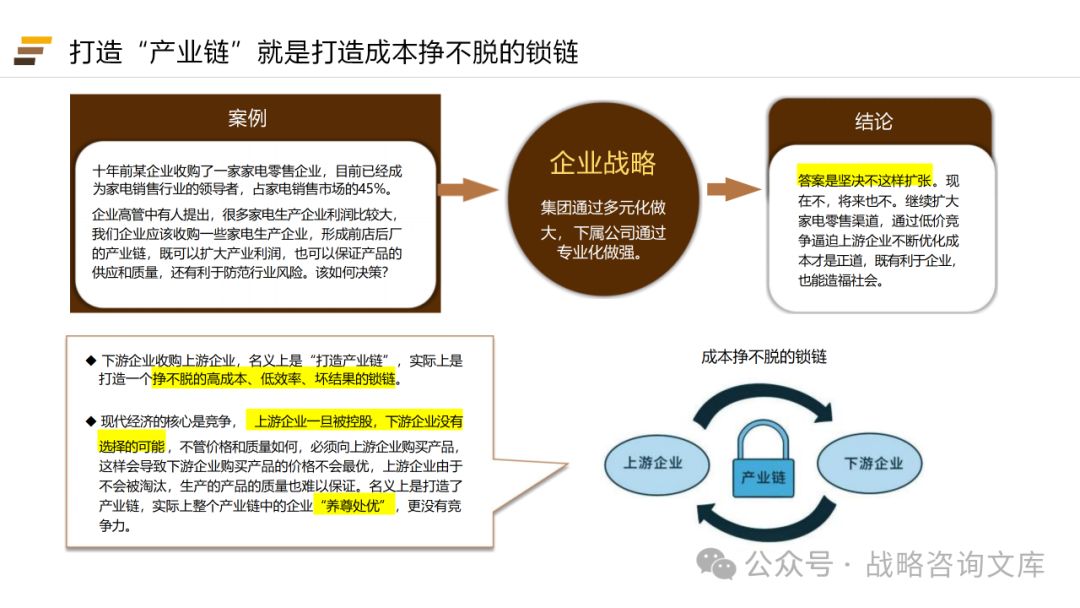

供应链管理优化

战略核心:加强与供应商的合作,降低采购成本,提高供应链响应速度。

实践方法:实施供应商评估与选择体系,采用集中采购、长期合同等策略。

自动化与智能化升级

战略核心:利用自动化设备和智能技术替代人工,提高生产效率和产品质量。

实践方法:引入机器人、自动化生产线、物联网(IoT)等先进技术。

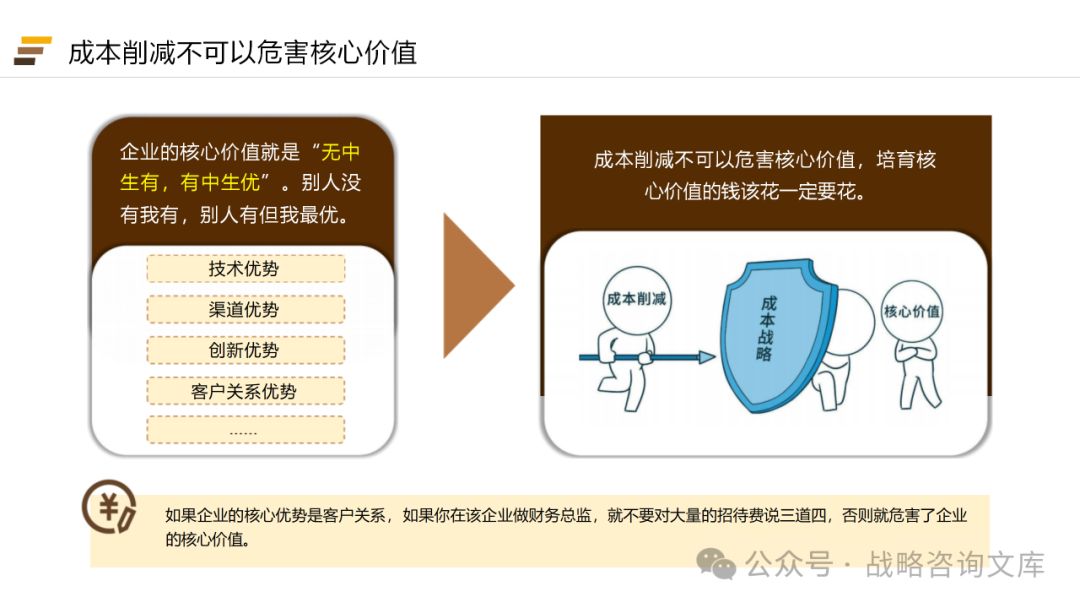

产品设计与材料优化

战略核心:通过改进产品设计和使用更经济的材料来降低成本。

实践方法:采用价值工程分析,优化产品结构,选择性价比高的替代材料。

二、实践方法与案例分析

案例一:精益生产在汽车制造业的应用

策略:某汽车制造企业通过引入精益生产理念,优化生产线布局,减少不必要的工序和库存。

措施:实施5S管理,清理生产现场;引入看板系统,实现生产流程的可视化管理;持续改进生产流程,减少浪费。

效果:生产效率提升20%,库存成本降低15%,整体运营成本显著下降。

案例二:供应链管理优化在电子制造业的实践

策略:某电子制造企业通过建立供应商评估体系,选择优质供应商,并与之建立长期合作关系。

措施:集中采购关键元器件,降低采购成本;与供应商共享库存信息,提高供应链响应速度。

效果:采购成本降低10%,供应链响应时间缩短30%,客户满意度提升。

案例三:自动化升级在食品加工行业的运用

策略:某食品加工企业引入自动化生产线和智能检测设备,提高生产效率和产品质量。

措施:采用机器人进行包装和搬运作业,引入智能检测系统进行产品质量监控。

效果:生产效率提升30%,产品不良率降低至0.5%,企业竞争力显著增强。

三、挑战与机遇及解决方案

挑战

技术更新快:新技术层出不穷,企业难以跟上技术发展的步伐。

员工抵触情绪:自动化和智能化升级可能导致员工担忧失业风险,产生抵触情绪。

供应链风险:供应链复杂且易受外部因素影响,如疫情、自然灾害等。

机遇

政府支持:政府对制造业转型升级给予政策支持和资金补贴。

市场需求:消费者对高品质、低成本产品的需求日益增长。

技术创新:新技术为企业提供了降低成本、提高效率的新途径。

解决方案

加强技术研发与合作:与高校、科研机构合作,共同研发新技术;关注行业动态,及时引进成熟技术。

员工培训与转型:开展员工培训,提升员工技能;为员工提供职业发展路径,减轻抵触情绪。

建立风险管理机制:完善供应链风险管理体系,建立应急响应机制;多元化供应商选择,降低单一供应商依赖风险。