1mm³大小,世界首个功率破KW的单芯片激光模组诞生

近年来随着技术不断发展,激光雷达的体积、成本也在不断降低,成为了一种受到各行业关注的关键技术。它的用途越发广泛,可用于自动驾驶汽车、大气观测使用的LiDAR传感器,还可以用于医疗保健(治疗和检查分析)、生物光子学等领域。在非热精密切割、微创治疗等激光加工、激光医疗场景的应用潜力也越来越大。与此同时,市场对于千瓦级高功率激光模组的需求也开始增加。

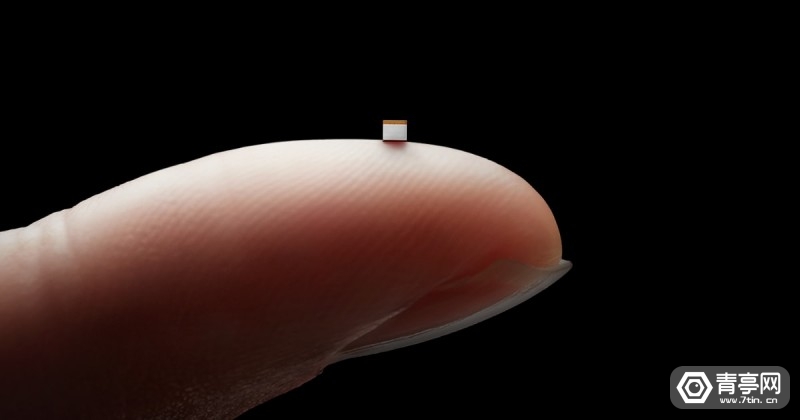

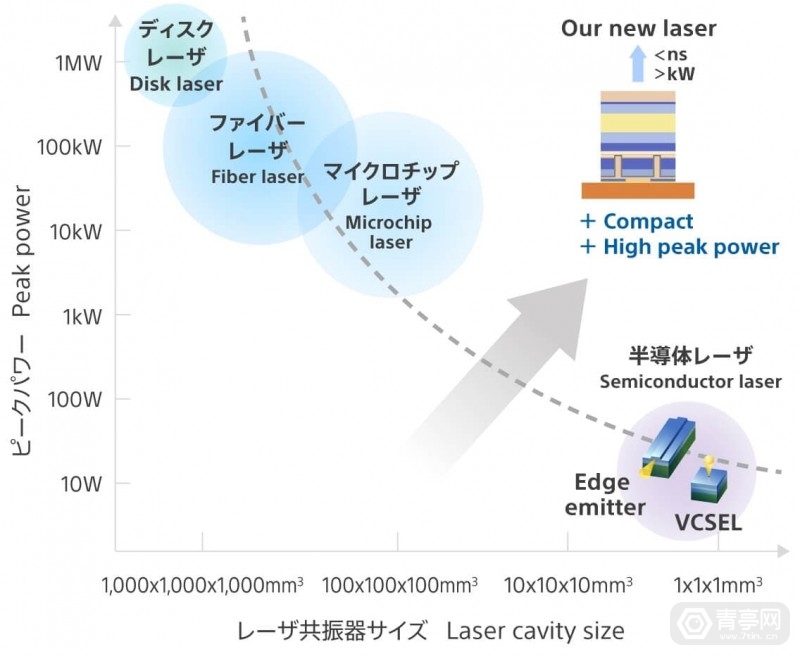

激光雷达有多种方案,比如LiDAR、MEMS(微机电)等等,其中LiDAR采用VCSEL(垂直腔面发射激光器)光源,而MEMS则基于固体镭射技术。然而,固态镭射和VCSEL各有局限,前者功率高但体积大,而后者体积虽小,但功率也小。为了解决现有激光技术的局限,索尼研发了一种单片激光器,并宣称这是世界上首个峰值功率高达千瓦级(57.0千瓦)的激光方案。据悉,其体积不到1立方毫米(相当于固体镭射的1/1000倍),输出脉冲持续时间为450皮秒,强度是半导体激光1000倍。

与传统的固态镭射方案相比,索尼的激光模组的排列更简单,结合了半导体和固态镭射模组的结构,可以很好的满足LiDAR对于尺寸小巧、高功率激光源的需求。另外,小尺寸激光单元可并列排列在一个芯片中,并利用现有的半导体光刻工艺,实现高精度的阵列排列(微米级)。

索尼表示:目前市场上还没有可以满足这一需求的其他激光技术,尽管高功率激光模组的可用性已经在实验室得到验证,但在投入市场时还需要考虑成本、尺寸的限制。而如果这种小尺寸、高功率的超短激光光源能以低成本量产,将为高功率激光行业带来一场革命。

应用场景方面,该技术可用于开发更好的LiDAR传感器,用于自动驾驶汽车、无人机、机器人、3D传感、AR/VR等场景。

缩减激光腔的尺寸

迄今为止,市面上的高功率激光光源方案仅限于固态镭射模组,比如碟片激光、光纤激光器、微晶片镭射等等。固态镭射由于载流子寿命长(微秒到毫秒级),所以可输出高功率脉冲。然而,固态镭射晶体需要用外部激光来激活,因此硬件系统尺寸大,而且需要手动组装。通常,一台固态镭射系统的成本可达数百万日元(约合人民币5万元),高成本限制了这项技术的广泛应用。

另一方面,半导体激光方案的效率更高,由于它可以用电流激活,因此尺寸也可以缩小到1平方毫米以下,而且可使用现有的半导体工艺批量生产。不过,半导体激光的载流子寿命短,仅为纳秒级,因此难以输出高功率。

图1:y轴为峰值功率,x轴为激光腔大小,激光模组尺寸越小、输出功率越小

为了解决激光技术的功率和尺寸限制,在2018年,索尼开始尝试设计一种体积像半导体激光器那样紧凑,且输出功率足够高的激光晶体。

突破点:腔体重叠

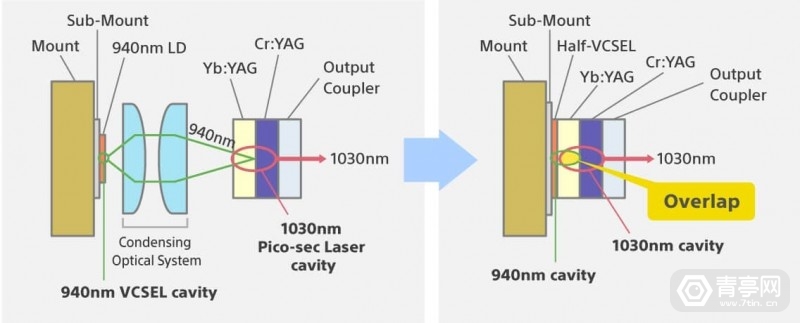

于是,索尼将固态镭射与半导体激光方案融合,打造了一种更加紧凑、峰值功率更高的激光技术。这项技术的核心是一种由固态和半导体激光器组成的单片激光器,以及将VCSEL(垂直腔面发射激光器)作为激活光源,并将VCSEL和固态镭射器(被动调Q激光)的空腔重叠。

图2:蓝色箭头范围为VCSEL腔(第一个腔),红色箭头表示被动调Q激光腔(第二个腔),两个腔为光学耦合结构

这种结构有两个优点,第一,固态镭射晶体会吸收激光热量,从而改变折射率,使激光束更聚集。这样一来,便降低了固态镭射对聚焦透镜的需求。

其二,由于固态镭射晶体在VCSEL腔体内被激活,即使晶体的单程吸收率低,泵浦激光也能被高效吸收。如此一来,固态镭射晶体的厚度可缩减到现有切割工艺能达到的水平,并且可以通过现有的半导体制造工艺来生产单个激光器。

左:传统高功率激光结构;右:索尼方案的结构图

换句话说,腔体重叠后,VCSEL腔的内部电场可激活固态镭射介质,无需聚光光学系统。另外,这种方案更容易批量生产,无需光学对准,利用现有的晶圆工艺,就能批量生产芯片尺寸的高功率激光器。相比之下,传统的固体镭射模组的多组件需要调节空间位置,精度要达到微米级别,制造难度更高。

图4:固态镭射基板粘合在半导体激光基板顶部,接着将晶圆切割成单独的晶体,然后进行接线、安装和封装

据了解,索尼对半导体器件的研发、安装和制造工艺有深入的了解,其团队拥有固体镭射和半导体激光领域的专家,他们从2019年4月就开始尝试将VCSEL和固态镭射融合的新型激光技术,从确认激光振荡到研发单片模型,大约用了一年。在研发过程中,科研人员考虑了激光模组受电、光、热等因素的影响,以确保最终的量产。

图5:索尼的激光方案比传统固态镭射和VCSEL方案更好

参考:索尼